Het is tijd om je collectie vinylplaten tot leven te brengen en te genieten van de warme klanken die deze unieke geluidsdragers bieden. Maar voordat je kunt gaan genieten, moet je ervoor zorgen dat je platenspeler correct is ingesteld. Van het instellen van je platenspeler tot het optimaliseren van geluidskwaliteit en alles daartussenin, we hebben alle informatie die je nodig hebt om het meeste uit je vinylplaten te halen.

Aan de slag met vinylplaten: Platenspeler instellen

De eerste stap in het proces is het afstellen van de toonarm. Zorg ervoor dat deze waterpas staat en op de juiste tracking force is ingesteld. Dit zorgt voor een optimale weergave van de muziek zonder ongewenste slijtage aan je platen.

Vervolgens moet je controleren of de naald schoon is en in goede staat verkeert. Verwijder eventuele stofdeeltjes met een zachte borstel en vervang indien nodig de naald voor een betere geluidskwaliteit.

Nu kun je naar het element kijken – dit kleine onderdeel speelt een grote rol bij het overbrengen van geluidstrillingen naar elektrische signalen. Controleer of het element goed vastzit en niet beschadigd is.

Tot slot wil je ervoor zorgen dat alle aansluitingen stevig zijn verbonden. Sluit de platenspeler aan op een geschikte versterker of luidsprekersysteem en test alles grondig voordat je gaat luisteren naar jouw favoriete platen.

Hoe speelt een draaitafel grammofoonplaten af?

Het afspelen van vinylplaten is een unieke ervaring die veel muziekliefhebbers trekt. Maar hoe werkt het eigenlijk? Een draaitafel, ook wel bekend als platenspeler, maakt gebruik van een naald en toonarm om de groeven op de plaat te volgen en zo geluid voort te brengen.

Wanneer je de plaat op de draaitafel legt en deze aanzet, begint het avontuur. De naald wordt zachtjes in de eerste groef geplaatst en volgt nauwgezet elke bocht en oneffenheid. Terwijl dit gebeurt, trilt de naald en produceert kleine elektrische signalen die worden versterkt door de phono voorversterker.

De trillingen worden vervolgens omgezet in geluidsgolven die we kunnen horen. Deze signalen worden naar luidsprekers gestuurd, waar ze worden omgezet in hoorbaar geluid. Het resultaat is warme analoge audio die veel muziekliefhebbers aantrekkelijk vinden.

Het is belangrijk op te merken dat verschillende elementen invloed hebben op het afspelen van vinylplaten. Bijvoorbeeld: goede isolatie van je platenspeler kan helpen bij het verminderen van ongewenste trillingen die het geluid kunnen beïnvloeden.

Trillingen en isolatie van platenspelers

Een van de cruciale aspecten bij het afspelen van vinylplaten is het verminderen van trillingen. Trillingen kunnen namelijk een negatieve invloed hebben op de geluidskwaliteit en kunnen ervoor zorgen dat je niet optimaal kunt genieten van je platen.

Om trillingsproblemen aan te pakken, zijn er verschillende maatregelen die je kunt nemen. Ten eerste is het belangrijk om een stevige ondergrond te hebben voor je platenspeler. Een stabiele tafel of plank kan helpen om ongewilde trillingen te minimaliseren.

Daarnaast kun je gebruik maken van speciale antivibratiematten of -voeten die ontworpen zijn om trillingsoverdracht naar de platenspeler te verminderen. Deze accessoires absorberen als het ware trillingen voordat ze de speler bereiken, waardoor de geluidskwaliteit verbetert.

Echter, naast externe factoren zoals meubels en vloeren, moet ook worden gekeken naar interne demping binnenin de platenspeler zelf. Goede isolatie tussen verschillende componenten kan ervoor zorgen dat eventuele vibraties niet doorgegeven worden aan andere delen van de speler.

Hoe een platenspeler het afspelen beïnvloedt

Een platenspeler kan een grote invloed hebben op het afspelen van vinylplaten. Het is niet alleen een kwestie van de naald op de plaat zetten en genieten van de muziek. Verschillende factoren kunnen het geluid beïnvloeden en ervoor zorgen dat je een geheel andere luisterervaring krijgt.

Allereerst is er natuurlijk de kwaliteit van de platenspeler zelf. Een goed gebouwde draaitafel met hoogwaardige onderdelen zal over het algemeen beter presteren dan een goedkope plastic variant. Dit heeft te maken met verschillende aspecten, zoals stabiliteit, precisie en trillingisolatie.

Daarnaast speelt ook de gebruikte naald een belangrijke rol. Er zijn verschillende soorten naalden beschikbaar, elk met hun eigen eigenschappen en geluidsweergave. Van conische naalden tot elliptische of zelfs shibata-naalden – elke keuze kan leiden tot subtiele veranderingen in het geluid.

Naast deze fysieke componenten kan ook de instelling van de draaitafel invloed hebben op het afspelen van platen. De juiste balans tussen tracking force (naalddruk) en anti-skating voorkomt onnodige slijtage aan je kostbare vinylcollectie.

Ten slotte mag je ook niet vergeten dat je keuze voor versterkingssysteem invloed kan hebben op hoe jouw platenspeler klinkt. Een goede phono-voorversterker kan helpend zijn om het signaalniveau aan te passenen eventuele frequentievervormingen te corrigeren.

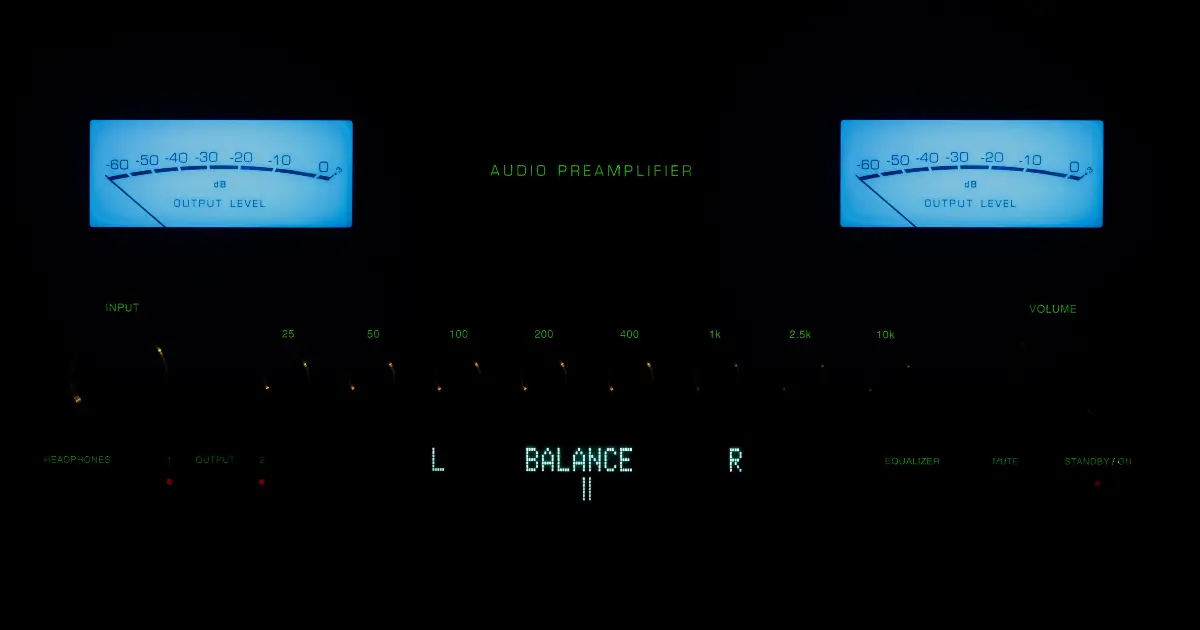

Versterking: Wat is een phono voorversterker?

Een phono voorversterker, ook bekend als een phonostage of RIAA-versterker, is een essentieel onderdeel van elke platenspeleropstelling. Maar wat doet het eigenlijk en waarom heb je er een nodig?

De functie van een phono voorversterker is om het zwakke signaal dat uit de draaitafel komt te versterken naar lijnniveau. Het signaal dat uit de naald van de platenspeler komt, is veel zwakker dan het signaal dat uit andere audiobronnen komt, zoals cd-spelers of streamingdiensten.

Waarom hebben we deze extra versterking nodig? Dat heeft te maken met de manier waarop vinylplaten worden opgenomen. Tijdens het opnameproces wordt het geluid gecodeerd met behulp van een speciale curve genaamd RIAA-curve. Deze curve compenseert bepaalde frequenties om ruimte te besparen en ruis te verminderen bij het snijden van vinylplaten.

Als gevolg hiervan moet dit gecodeerde signaal worden gedecodeerd door middel van equalisatie voordat het kan worden afgespeeld zoals bedoeld. En hier komt de phono voorversterker in actie! Het decodeert en corrigeert het signaal volgens de RIAA-curve, waardoor je kunt genieten van helder en gebalanceerd geluid tijdens het luisteren naar je favoriete vinylplaten.

Gebruikelijke opstellingen voor draaitafels

Wanneer je een platenspeler in huis haalt, is het belangrijk om te weten hoe je deze het beste kunt opstellen. Er zijn verschillende opties die passen bij jouw specifieke wensen en behoeften.

Draaitafel + Luidsprekers

Een draaitafel is het hart van je vinylervaring, maar wat is er nog meer nodig om echt te kunnen genieten van je platen? Luidsprekers spelen hierbij een cruciale rol. Ze zorgen ervoor dat de muziek tot leven komt en rechtstreeks naar je oren wordt gestuurd.

Bij het kiezen van luidsprekers zijn er verschillende factoren waar je rekening mee moet houden. Allereerst, welk type luidspreker past bij jouw luisterbehoeften? Er zijn actieve en passieve luidsprekers beschikbaar.

Actieve luidsprekers hebben een ingebouwde versterker, waardoor ze direct op de draaitafel kunnen worden aangesloten. Dit maakt ze gemakkelijk in gebruik en vereist geen extra apparatuur.

Passieve luidsprekers daarentegen hebben een aparte versterker nodig om het signaal van de draaitafel te versterken voordat het naar de speakers wordt gestuurd. Deze set-up biedt meer flexibiliteit omdat je kunt experimenteren met verschillende versterkers en speakers voor een gepersonaliseerd geluid.

Het is ook belangrijk om te kijken naar de specificaties van de luidsprekers, zoals frequentiebereik, gevoeligheid en impedantie. Deze parameters bepalen mede hoe goed de muziek wordt weergegeven en hoe geschikt ze zijn voor jouw luisteromgeving.

Platenspeler + voorversterker + actieve luidsprekers

De platenspeler zelf is het hart van deze opstelling. Het is belangrijk om een kwalitatief hoogwaardige platenspeler te kiezen die zorgvuldig ontworpen is om trillingen tot een minimum te beperken. Trillingen kunnen namelijk invloed hebben op de geluidskwaliteit van je platen.

Daarnaast heb je een voorversterker nodig. Een phono-voorversterker zet het zwakke signaal dat uit de platenspeler komt om in een line-level signaal dat kan worden versterkt door de actieve luidsprekers. Dit helpt bij het verbeteren en balanceren van het geluid.

Het gebruik van actieve luidsprekers elimineert ook de noodzaak voor extra apparatuur zoals aparte versterkers of receivers. Actieve luidsprekers hebben ingebouwde versterkers waardoor ze direct kunnen worden aangesloten op de voorversterker en worden gevoed met voldoende vermogen om helder en krachtig geluid te produceren.

Met deze setup kun je genieten van superieur geluid zonder gedoe of extra kosten. Het geeft je volledige controle over hoe jouw vinylplaten klinken, terwijl je toch profiteert van moderne technologieën zoals ingebouwde versterking in de actieve luidsprekers.

Platenspeler + A/V-ontvanger + passieve luidsprekers

Een andere populaire opstelling voor je platenspeler is het gebruik van een A/V-ontvanger in combinatie met passieve luidsprekers. Dit biedt je de mogelijkheid om de geluidskwaliteit te verbeteren en een meeslepende luisterervaring te creëren.

Met een A/V-ontvanger kun je niet alleen je platenspeler aansluiten, maar ook andere audiobronnen zoals cd-spelers, mediaspelers of zelfs televisies. Dit maakt het een veelzijdige keuze voor liefhebbers van home entertainment.

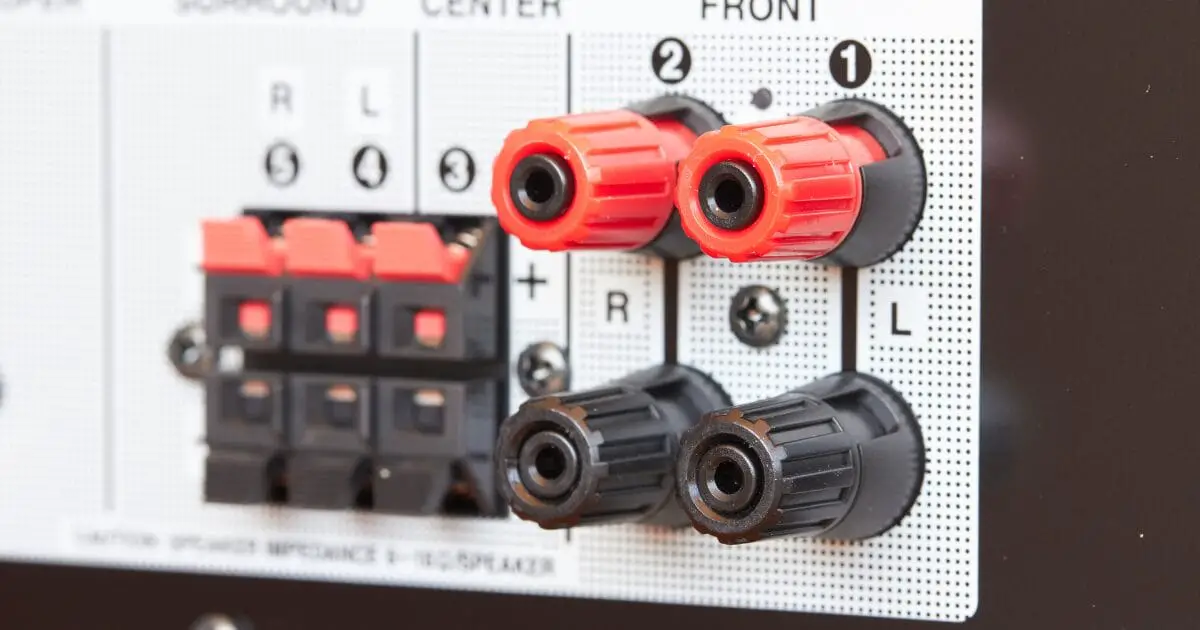

Om deze setup te realiseren, sluit je eenvoudigweg de uitgang van de platenspeler aan op de phono-ingang op de A/V-ontvanger. Deze ingang is speciaal ontworpen voor draaitafels en zorgt ervoor dat het signaal correct wordt versterkt.

Vervolgens sluit je passieve luidsprekers aan op de luidsprekeruitgangen van de A/V-ontvanger. Het gebruik van passieve luidsprekers geeft je meer vrijheid bij het kiezen van speakers die bij jouw persoonlijke smaak en behoeften passen.

Deze configuratie stelt je in staat om te genieten van hoogwaardig geluid tijdens het afspelen van vinylplaten. De krachtige versterkingstechnologieën in moderne A/V-ontvangers zorgen ervoor dat elke nuance en dynamiek in de muziek tot leven komt.

Platenspeler + Preamp + A/V-ontvanger + passieve luidsprekers

Een andere veel voorkomende opstelling voor het aansluiten van een platenspeler is met behulp van een preamp en een A/V-ontvanger in combinatie met passieve luidsprekers. Dit biedt de mogelijkheid om je platenspeler aan te sluiten op een meer geavanceerd audiosysteem.

De preamp, ook wel bekend als een phono voorversterker, is essentieel omdat de meeste moderne audioapparaten geen ingebouwde phono-ingang hebben. De preamp versterkt het zwakke signaal dat door de draaitafel wordt geproduceerd naar een lijnniveau dat geschikt is voor gebruik met andere audioapparatuur.

De A/V-ontvanger fungeert als de hub van je home theater systeem en biedt meerdere ingangen en uitgangen voor verschillende apparaten. Door je platenspeler aan te sluiten op de A/V-ontvanger kun je genieten van hoogwaardig geluid via passieve luidsprekers.

Passieve luidsprekers vereisen externe versterking, daarom moet je ze aansluiten op de A/V-ontvanger of aparte eindversterker. Deze configuratie geeft je volledige controle over het geluid en stelt je in staat om eventueel upgrades aan te brengen in individuele componenten.

Het installeren van deze opstelling kan wat meer tijd kosten dan bijvoorbeeld het gebruik van actieve luidsprekers, maar het resultaat zal zeker lonend zijn. Je krijgt niet alleen superieur geluidskwaliteit, maar hebt ook flexibiliteit bij het upgraden of vervangen van afzonderlijke componenten in de toekomst.

Platenspeler + Losse luidspreker (bedrade RCA naar aux-aansluiting)

Met deze eenvoudige opstelling kun je gemakkelijk je favoriete platen afspelen zonder gedoe. Het enige wat je nodig hebt, is een platenspeler met een RCA-uitgang en een losse luidspreker met een aux-ingang.

Sluit simpelweg de platenspeler aan op de luidspreker met behulp van de bedrade RCA-kabel en verbind deze vervolgens met de aux-ingang. Zorg ervoor dat beide apparaten zijn ingeschakeld en klaar ben je!

Het mooie aan deze set-up is dat het niet alleen gebruiksvriendelijk is, maar ook nog eens budgetvriendelijk. Je hoeft geen extra apparatuur of kabels te kopen zoals bij andere complexere opstellingen.

Platenspeler + Bluetooth-luidspreker

Het is duidelijk dat platenspelers een geweldige manier zijn om te genieten van de warme en authentieke klanken van vinylplaten. Of je nu een liefhebber bent van klassieke muziek, rock ’n roll of jazz, een platenspeler kan je terugvoeren naar de tijd waarin muziek nog op fysieke media werd afgespeeld.

Met behulp van deze ultieme gids voor platenspelers kun je met vertrouwen aan de slag gaan met het instellen en afspelen van vinylplaten. Van het begrijpen hoe een draaitafel werkt tot het kiezen van de juiste versterkingsopstelling, we hebben alle essentiële informatie behandeld.

Een interessante optie die we niet hebben besproken is het gebruik van een Bluetooth-luidspreker in combinatie met een platenspeler. Dit biedt gemak en flexibiliteit, omdat je draadloos kunt genieten van je favoriete platen zonder gedoe met draden.

Hoewel dit zeker handig kan zijn voor mensen die graag naar muziek luisteren terwijl ze zich door hun huis bewegen, moet worden opgemerkt dat er mogelijk kwaliteitsverlies kan optreden bij het streamen via Bluetooth. Als geluidskwaliteit belangrijk voor je is, zou je kunnen overwegen om te investeren in hoogwaardige bedrade luidsprekers of andere audioapparatuur.

Ongeacht welke opstelling je uiteindelijk kiest, zorg ervoor dat je aandacht besteedt aan details zoals trillingen en isolatie om optimale prestaties uit jouw platenspeler te halen.