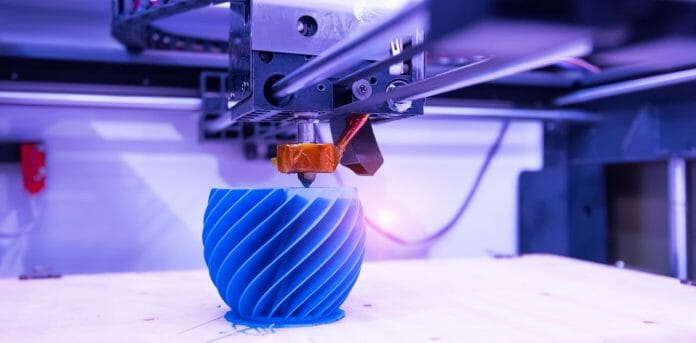

De mogelijkheid om 3D-objecten af te drukken is al langer beschikbaar, maar het kan moeilijk zijn om de juiste hardware en software te vinden en te begrijpen. Gelukkig hebben we nu een technologie waarmee gebruikers hun smartphones en tablets kunnen gebruiken om 3D-objecten te printen. In deze artikel leggen we uit hoe je dit kunt doen!

iPhone of iPad

3d-printen vanaf een smartphone of tablet is eenvoudiger dan je denkt. Er zijn verschillende manieren om dit te doen, maar de meest populaire manier is via een 3d-printer app. Er zijn veel verschillende apps beschikbaar, dus het is belangrijk om eerst een paar verschillende te downloaden en te proberen voordat je er eentje uitkiest.

De iPhone of iPad app die we gebruiken voor deze how-to is 3D Printing App. Deze app is gemakkelijk te gebruiken en heeft veel verschillende opties voor het aanpassen van je print. Je kunt ook andere apps gebruiken, maar we raden deze aan omdat hij makkelijk te begrijpen is.

Om te beginnen moet je ervoor zorgen dat je printer is aangesloten op het internet en dat je de laatste firmware update hebt geïnstalleerd. Als je dat niet doet, kan de app niet communiceren met je printer en kan je geen prints maken.

Google Android-smartphones en -tablets

Google Android-smartphones en -tablets zijn ideaal voor het 3d-printen van objecten. Er zijn veel verschillende soorten 3d-printers beschikbaar die geschikt zijn voor het printen van objecten vanaf een smartphone of tablet. De meeste printers zijn eenvoudig te gebruiken en prints kunnen worden opgeslagen in de cloud, zodat ze gemakkelijk te delen zijn met anderen.

Uw foto’s afdrukken

Als u foto’s wilt afdrukken, kunt u ze eerst downloaden naar uw computer. Vervolgens kunt u de foto’s openen in een programma zoals Adobe Photoshop of GIMP en ze vervolgens opslaan als een JPG- of PNG-bestand. U kunt ook een online fotobewerkingsprogramma gebruiken, zoals Fotor of PicMonkey. Als u de foto’s hebt opgeslagen, kunt u ze uploaden naar een website die 3D-printing aanbiedt, zoals Shapeways of Sculpteo.

U selecteert dan het materiaal waaruit u wilt dat uw foto’s worden afgedrukt en geeft vervolgens aan hoeveel stuks u wilt bestellen. De website zal vervolgens de prijs berekenen en u kunt ervoor kiezen om de bestelling te plaatsen.