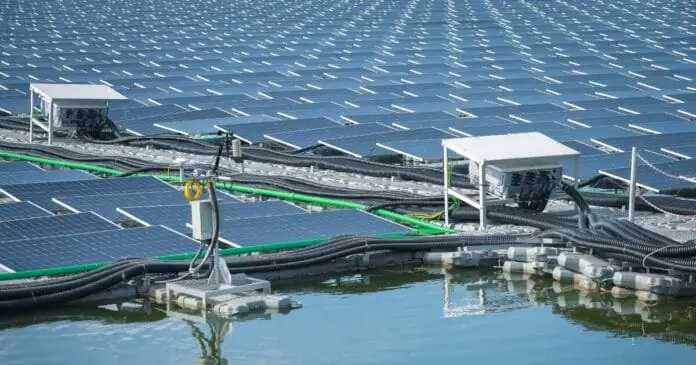

Zonnepanelen op de grond, ook wel een grondmontage genoemd, zijn de laatste jaren steeds populairder geworden als methode om zonne-energie op te wekken. Bij een grondmontage worden de zonnepanelen op frames gemonteerd die in de grond zijn verankerd in plaats van op het dak van een gebouw. Er zijn verschillende voordelen en nadelen verbonden aan deze montagemethode. In dit artikel bekijken we de opties voor zonnepanelen op de grond in 2024.

Wat wordt bedoelt met zonnepanelen op de grond gemonteerd?

Een grondmontage voor zonnepanelen refereert aan een installatie waarbij de zonnepanelen op een frame worden gemonteerd dat in de grond is verankerd. Dit frame, ook wel bekend als de ‘tafel‘, kan bestaan uit houten palen, metalen profielen of betonnen blokken. De panelen worden op een hoek gemonteerd, meestal tussen de 10 en 30 graden, om de optimale hoeveelheid zonlicht te vangen. Ze kunnen zowel op een enkele rij als op meerdere rijen worden geplaatst.

Door zonnepanelen op de grond te plaatsen, kunnen ze optimaal worden gepositioneerd om maximaal zonlicht op te vangen gedurende de dag. Dit kan resulteren in een efficiëntere energieopwekking en lagere energiekosten.

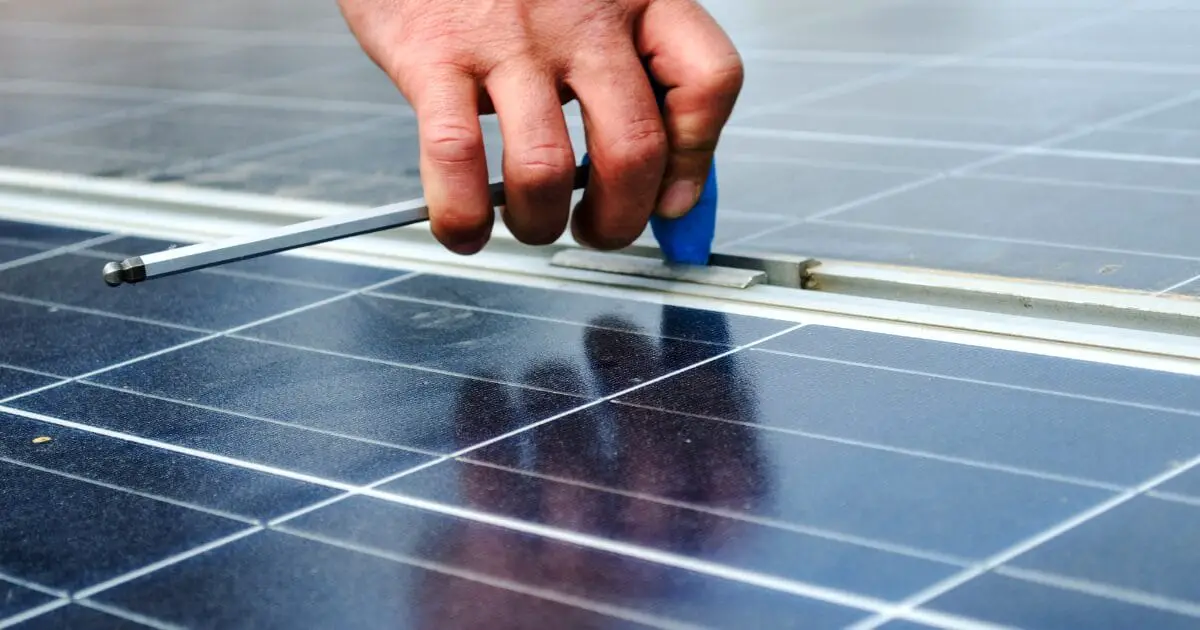

Bovendien is het onderhoud en reiniging van zonnepanelen op de grond vaak eenvoudiger dan bij panelen die op daken zijn gemonteerd. Dit komt doordat ze makkelijker toegankelijk zijn en minder gevaar opleveren tijdens schoonmaakwerkzaamheden.

Het installeren van zonnepanelen op de grond vereist echter wel voldoende beschikbare ruimte en moet rekening houden met factoren zoals schaduwval en bodemgesteldheid. Het is belangrijk om deze aspecten te overwegen voordat je besluit om voor deze montagemethode te kiezen.

Voordelen van zonnepanelen op de grond

Er zijn verschillende voordelen van een grondmontage ten opzichte van zonnepanelen op het dak:

- Grotere capaciteit: Je kunt meer panelen installeren dan op veel daken mogelijk is, waardoor de capaciteit om zonnestroom op te wekken groter is.

- Geen beperkingen qua dakoppervlak of -oriëntatie: Je kunt de panelen perfect oriënteren voor optimale opbrengst.

- Lagere installatiekosten: Een grondmontage is over het algemeen goedkoper dan een installatie op het dak. Er zijn minder arbeidsuren nodig en geen kosten voor dakversterking.

- Minder schaduw: Op de grond is doorgaans minder kans op schaduw door bomen of andere gebouwen, wat de efficiëntie ten goede komt.

- Flexibele locatie: Je kunt kiezen uit geschikte grond waar je over beschikt.

- Koelere werking: Doordat de panelen verder van het dak zijn, kunnen ze beter afkoelen wat de werking en levensduur ten goede komt.

Nadelen van zonnepanelen op de grond

Zonnepanelen op de grond kunnen enkele nadelen met zich meebrengen waar potentiële eigenaars rekening mee moeten houden.

- Meer grondgebruik: Een grondmontage neemt uiteraard meer ruimte in beslag dan panelen op het dak. Niet iedereen heeft hiervoor voldoende ruimte beschikbaar.

- Risico op schade: Op de grond is er meer kans dat de panelen worden beschadigd, bijvoorbeeld door vallende takken, stormschade, vandalisme of grazende dieren. Regelmatig onderhoud en inspectie is nodig.

- Meer zichtbaar: Sommige mensen vinden een grondmontage minder esthetisch omdat het meer zichtbaar is in het landschap. Een groene inkleding kan dit deels verbergen.

- Complexe vergunning: In sommige gevallen is een complexe vergunningsprocedure nodig afhankelijk van de locatie en lokale regels voor grondgebruik.

Wat is een geschikt gebied voor zonnepanelen op de grond?

Een geschikt gebied voor zonnepanelen op de grond dient aan verschillende criteria te voldoen. Ten eerste is een open ruimte met weinig schaduw essentieel om de maximale hoeveelheid zonlicht op te vangen. Hierdoor kunnen de panelen efficiënt energie produceren gedurende de dag.

Verder is het belangrijk dat het terrein stabiel en vlak is, zodat de panelen stevig kunnen worden gemonteerd en niet onderhevig zijn aan verzakking of andere problemen. Daarnaast moet er rekening gehouden worden met eventuele regelgeving en vergunningen die vereist kunnen zijn voor het plaatsen van zonnepanelen op de grond.

Het type bodem kan ook een rol spelen bij het bepalen van een geschikt gebied voor grondmontage van zonnepanelen. Een rotsachtige of erg drassige ondergrond kan bijvoorbeeld uitdagingen opleveren voor installatie en stabiliteit.

Uiteraard moet rekening worden gehouden met schaduw van gebouwen en bomen die de opbrengst kunnen beperken. Ook zijn er vaak reguleringen voor grondgebruik waaraan voldaan moet worden, dus controleer dit van tevoren.

Kan ik een doe-het-zelf-installatie uitvoeren met een grondmontageset?

Het uitvoeren van een doe-het-zelf-installatie met een grondmontageset voor zonnepanelen is zeker mogelijk. Het kan een leuke en leerzame ervaring zijn om zelf aan de slag te gaan met het installeren van zonnepanelen op de grond.

Met de juiste instructies en gereedschappen kun je stap voor stap de grondmontageset in elkaar zetten en de panelen plaatsen. Zorg er wel altijd voor dat je voldoende kennis hebt over elektriciteit en veiligheid om ongelukken te voorkomen.

Het is belangrijk om te weten wat de lokale regelgeving is omtrent het installeren van zonnepanelen op eigen terrein. Controleer of je bijvoorbeeld toestemming nodig hebt van gemeentelijke instanties voordat je aan de slag gaat.

Als je geen ervaring hebt, is het aan te raden een professionele installateur in te schakelen. Zij beschikken over de juiste expertise, gereedschappen en veiligheidsmaatregelen om de klus veilig en correct te klaren. Ze kunnen je ook adviseren over zaken als de optimale locatie, het aantal panelen en de vereisten voor de elektrische aansluiting. Dit voorkomt frustraties en een suboptimaal functionerend systeem.

Verschillende stellingen voor zonnepanelen op de grond?

Er zijn verschillende opties voor het monteren van zonnepanelen op de grond, afhankelijk van de specifieke behoeften en omstandigheden van een project, zo hebben buigbare zonnepanelen een andere benadering nodig dan rechte zonnepanelen. Een traditionele manier is om frames te installeren die de panelen ondersteunen in een vaste positie. Betonnen funderingen bieden een solide basis voor stabiliteit en duurzaamheid.

Een andere veelgebruikte methode is het gebruik van grondschroeven die eenvoudig in de grond kunnen worden gedraaid als stevige verankering. Geballaste systemen maken gebruik van contragewichten om de panelen op hun plaats te houden, wat handig kan zijn op locaties waar boren niet mogelijk is.

Voor grotere installaties kunnen signaal- of dubbele as-volgsystemen worden gebruikt om de panelen automatisch te laten draaien en zo maximaal zonlicht op te vangen. Deze geavanceerde systemen vereisen echter meer onderhoud en een hogere initiële investering. Het kiezen van de juiste montagemethode hangt dus af van verschillende factoren zoals budget, beschikbare ruimte en gewenste energieopbrengst.

Traditioneel

Bij traditionele grondmontage van zonnepanelen worden de panelen geplaatst op een frame dat rust op betonnen funderingen. Deze methode is al lange tijd populair vanwege zijn eenvoud en stabiliteit. Het frame wordt stevig verankerd in de grond, wat zorgt voor een solide basis voor de zonnepanelen.

Een van de voordelen van deze traditionele aanpak is dat het relatief gemakkelijk te installeren is en geschikt is voor verschillende soorten terreinen. Daarnaast biedt het een goede stabiliteit, waardoor de zonnepanelen goed bestand zijn tegen wind en andere weersomstandigheden.

Echter, bij deze methode kan er sprake zijn van schaduwwerking tussen rijen panelen door de manier waarop ze worden geplaatst. Dit kan leiden tot verminderde efficiëntie van het systeem. Ook vergt deze vorm van montage vaak meer ruimte dan andere opties zoals dubbele as volgen of geballaste systemen.

Beton

Beton is een populaire optie voor het monteren van zonnepanelen op de grond. Het biedt stabiliteit en duurzaamheid, waardoor het een betrouwbare keuze is voor langdurig gebruik.

Het gebruik van beton als fundering zorgt ervoor dat de zonnepanelen stevig op hun plaats blijven, zelfs onder winderige omstandigheden. Dit vermindert het risico op beschadiging en verlengt de levensduur van de installatie.

Een betonnen fundering kan relatief eenvoudig worden geïnstalleerd en vereist weinig onderhoud na voltooiing. Dit maakt het een kosteneffectieve optie op lange termijn.

Daarnaast biedt beton ook flexibiliteit bij het plaatsen van zonnepanelen, aangezien verschillende configuraties mogelijk zijn afhankelijk van de behoeften en ruimtebeschikbaarheid.

Grondschroef

Grondschroeven zijn een populaire optie voor het monteren van zonnepanelen op de grond. Deze methode maakt gebruik van schroefvormige ankers die diep in de grond worden gedraaid om een stevige basis te creëren voor de panelen. Het installatieproces is relatief eenvoudig en vereist geen betonnen fundering.

Een van de voordelen van grondschroeven is dat ze minimale verstoring veroorzaken aan het oppervlak, waardoor ze geschikt zijn voor plaatsing op verschillende soorten terreinen. Daarnaast bieden ze een goede stabiliteit en duurzaamheid, waardoor ze bestand zijn tegen verschillende weersomstandigheden.

Het gebruik van grondschroeven kan ook kosteneffectief zijn, omdat er geen extra materialen zoals beton nodig zijn. Bovendien kunnen deze ankers gemakkelijk worden verwijderd en hergebruikt op een andere locatie indien nodig.

Al met al biedt de Grondschroefmontage een efficiënte en milieuvriendelijke manier om zonnepanelen op de grond te installeren, waardoor het een aantrekkelijke optie is voor veel huiseigenaren en bedrijven die investeren in zonne-energie.

Geballast

Geballast is een montagemethode voor zonnepanelen op de grond die gebruikmaakt van ballastmaterialen zoals stenen of betonnen blokken om de panelen stevig op hun plaats te houden. Het gewicht van deze ballast zorgt ervoor dat de panelen niet verschuiven of omvallen, zelfs bij harde wind.

Deze methode is vooral handig in gebieden waar het niet mogelijk is om in de grond te boren, zoals op betonnen oppervlakken. Geballaste systemen zijn ook gemakkelijker te installeren en vereisen over het algemeen geen ingewikkelde funderingen of structurele aanpassingen.

Echter, een nadeel van geballaste systemen is dat ze meer ruimte innemen dan andere montagemethodes, omdat er extra ruimte nodig is voor de ballastmaterialen. Daarnaast kan het toevoegen van ballast leiden tot hogere kosten en kunnen ze minder geschikt zijn voor locaties met beperkte beschikbare ruimte.

Signaal as volgen

Een interessante optie voor het monteren van zonnepanelen op de grond is het gebruik van een systeem genaamd “Signaal as volgen“. Dit type montagesysteem maakt gebruik van geavanceerde technologie om de stand van de zonnepanelen te optimaliseren en zo de energieopbrengst te verhogen.

Door middel van sensoren die de positie van de zon detecteren, kunnen de panelen automatisch worden aangepast om deze altijd optimaal op het zonlicht gericht te houden. Dit zorgt ervoor dat er gedurende de dag maximaal energie wordt opgewekt.

Het “Signaal as volgen” systeem kan vooral nuttig zijn in gebieden waar sprake is van variabele weersomstandigheden of wanneer er beperkte ruimte beschikbaar is voor traditionele montagesystemen. Het biedt flexibiliteit en efficiëntie in termen van energieproductie.

Dankzij deze innovatieve aanpak kunnen eigenaren van zonnepanelensystemen profiteren van een hogere opbrengst en dus meer besparen op hun energierekening. Met “Signaal as volgen” wordt duurzame energiewinning naar een hoger niveau getild.

Dubbele as volgen

Dubbele as volgen is een geavanceerde methode voor het monteren van zonnepanelen op de grond. Door gebruik te maken van twee assen kan het zonlicht optimaal benut worden, wat resulteert in een hogere energieopbrengst. Deze techniek maakt het mogelijk om de panelen gedurende de dag nauwkeurig met de stand van de zon mee te laten bewegen.

Het systeem van dubbele as volgen vereist vaak meer ruimte en een complexere installatie dan andere methodes. Hierdoor is het vooral geschikt voor grotere terreinen waar voldoende plaats is en waar maximale efficiëntie gewenst is. Het vergt echter ook meer onderhoud en heeft een hogere aanschafkost.

Met dubbele as volgen kunnen zonnepanelen gedurende verschillende seizoenen optimaal presteren doordat ze zich aanpassen aan de veranderende positie van de zon. Dit maakt deze montagemethode ideaal voor locaties met variabele weersomstandigheden of wanneer maximale energieopbrengst cruciaal is.

Hoeveel kost een zonnepaneel op de grond?

Het kostenaspect van zonnepanelen op de grond is een belangrijk punt om te overwegen bij het plannen van je duurzame energieproject. De prijs kan variëren afhankelijk van verschillende factoren, zoals het type montagesysteem dat je kiest en de totale capaciteit die je nodig hebt.

Vergeet niet dat naast alleen de kosten voor zonnepanelen zelf, er ook installatiekosten zijn om rekening mee te houden. Het is verstandig om offertes aan te vragen bij verschillende installateurs en leveranciers om zo een goed beeld te krijgen van de totale investering.

Daarnaast kunnen subsidies en financiële stimuleringsregelingen van invloed zijn op de uiteindelijke kosten van jouw zonnepaneelinstallatie op de grond. Het loont dus zeker de moeite om hier onderzoek naar te doen en alle beschikbare opties goed te bekijken voordat je een beslissing neemt.

Hoeveel zonnepanelen op de grond heb ik nodig?

Het bepalen van het aantal zonnepanelen dat je op de grond nodig hebt, hangt af van verschillende factoren. Ten eerste moet je rekening houden met je energieverbruik en hoeveel elektriciteit je wilt opwekken met de panelen. Daarnaast speelt ook de beschikbare ruimte een rol bij het bepalen van het benodigde aantal zonnepanelen.

Een andere belangrijke factor om te overwegen is de efficiëntie van de zonnepanelen die je kiest, aangezien dit invloed heeft op de opbrengst per paneel. Het kan handig zijn om advies in te winnen bij een professional om een nauwkeurige schatting te maken van het benodigde aantal zonnepanelen voor jouw specifieke situatie.

Een gemiddeld huishouden heeft ongeveer 8 tot 12 panelen nodig voor de basis elektriciteitsbehoefte. Voor maximaal zelfverbruik en teruglevering aan het net kan dit oplopen tot 30 of meer panelen. Een installateur kan precies berekenen hoeveel panelen in jouw situatie ideaal zijn.

Vaak gestelde vragen

Veel mensen hebben vragen over zonnepanelen op de grond. Een van de veel gestelde vragen is hoeveel zonnepanelen er nodig zijn om aan de energiebehoeften te voldoen. Het antwoord hierop hangt af van verschillende factoren, zoals het energieverbruik en de beschikbare ruimte voor installatie.

- Voldoet een grondmontage aan de bouwvoorschriften?

Dit is afhankelijk van de lokale wet- en regelgeving. Meestal is een vergunning nodig boven een bepaalde hoogte of oppervlakte. Informeer dit goed van tevoren. - Wat als ik wil verhuizen?

De zonnepanelen kunnen meeverhuizen of worden overgenomen door de nieuwe bewoners. Eventueel kun je bij de verkoop onderhandelen over overname van de installatie. Demontage en herinstallatie op een andere locatie is ook mogelijk. - Hoe zit het met subsidies?

Voor zonnepanelen, ook bij een grondmontage, geldt in Nederland nog steeds de salderingsregeling. Je mag de opgewekte stroom aftrekken van je verbruik. Kijk ook naar lokale subsidies specifiek voor zonne-energie projecten. - Welk onderhoud is nodig?

Minimaal 1 keer per jaar reinigen, controleren op schade en technische controle. Verder vooral controleren na een zware storm. - Hoe lang gaan zonnepanelen op de grond mee?

Zonnepanelen gaan gemiddeld 25 tot 30 jaar mee. Het framesysteem gaat minimaal 20 jaar mee maar kan langer dienstdoen. Na 20-25 jaar kun je de panelen upgraden naar efficiëntere exemplaren.

Het is begrijpelijk dat er nog meer vragen kunnen rijzen bij het overwegen van zonnepanelen op de grond. Raadpleeg altijd een professional voor specifieke adviezen en begeleiding die aansluiten bij jouw unieke situatie!

Slotopmerkingen over zonnepanelen op de grond

Zonnepanelen op de grond zijn een uitstekende optie voor het opwekken van zonne-energie in 2024. Met verschillende montagemogelijkheden en installatieopties, is het gemakkelijk om aan de slag te gaan met deze duurzame energiebron. Of je nu kiest voor een traditionele, betonnen of grondschroefmontage, zonnepanelen op de grond bieden tal van voordelen en kunnen in diverse gebieden worden geïnstalleerd.

Als je overweegt om over te schakelen naar zonne-energie, is het plaatsen van zonnepanelen op de grond zeker iets om te overwegen. Met lagere installatiekosten en minder beperkingen dan dakmontagesystemen, kan dit een slimme keuze zijn voor veel huiseigenaren en bedrijven die willen profiteren van groene energie.

Dus waar wacht je nog op? Ontdek vandaag nog de mogelijkheden van zonnepanelen op de grond en begin met besparen terwijl je bijdraagt aan een schonere planeet!